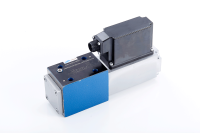

Спецификация: 6/10

Номинальное давление: 315 бар

Номинальный расход: 40/100 л/мин

Прямого действия, с серводвигателем, встроенной обратной связью штока и интегрированным усилителем

Спецификация: 6

Номинальное давление: 315 бар

Номинальный расход: 40 л/мин

Прямого действия, опциональный интегрированный усилитель.

Спецификация: 6

Номинальное давление: 315 бар

Номинальный расход: 1 л/мин

Прямое подключение, опциональный внешний усилитель.

Характеристики:

Диапазон: 6

Номинальное давление: 250 бар

Номинальный расход: 60 л/мин

Клапан последовательности давления с прямым управлением, сэндвич-тип, установка на подплите

Характеристики:

Диапазон: 5/6/10

Номинальное давление: 250/350/315 бар

Номинальный расход: 14/80/120 л/мин

Установка на подплиту, электромагнитное направляющее управление.

Характеристики: Диапазон: 6/10

Номинальное давление: 315 бар

Номинальный расход: 60/120 л/мин

Установка на подплиту, управление с помощью прокручиваемого колеса (scroll wheel trigger).

Номинальное давление (бар/фунты на квадратный дюйм): 240/3500

Номинальный расход (л/мин/галлон в минуту): См. таблицу характеристик

Гидравлический клапан-шаттл, винтового типа, картриджного исполнения, предназначенный для использования в блокирующих контурах, где приоритет расхода/направления предоставляется контуру с более высоким давлением перед контуром с более низким давлением.

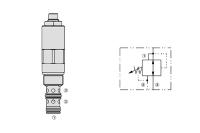

Максимальное давление (бар): 350

Пиковый расход (л/мин/галлон в минуту): 20/5

Клапан снижения и сброса давления, прямого действия, тип запорного элемента - штоковый, с подавлением колебаний, фиксированной настройки.

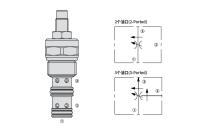

Максимальное давление (бар/фунты на квадратный дюйм): 205/3000

Пиковый расход (л/мин/галлон в минуту): 30/8 (См. диаграмму производительности)

Би-направленный клапан сброса, прямого действия, дифференциальной площади, тип запорного элемента - поплавок, картриджного исполнения, предназначен для использования в качестве ограничителя давления в требовательных гидравлических схемах.

Спецификация: 6

Номинальное давление: 100 бар

Номинальный расход: 15 л/мин

Прямого действия, опциональный интегрированный усилитель и 1/2 снижение давления, трехпозиционный

Характеристики:

Диапазон: 10-25

Номинальное давление: 280/350 бар

Номинальный расход: 160-1,100 л/мин

Установка на подплиту, электрогидравлическое направление.

Тип: гидравлическая, электрогидравлическая

Педальный пилотный датчик для гидравлического пропорционального управления.

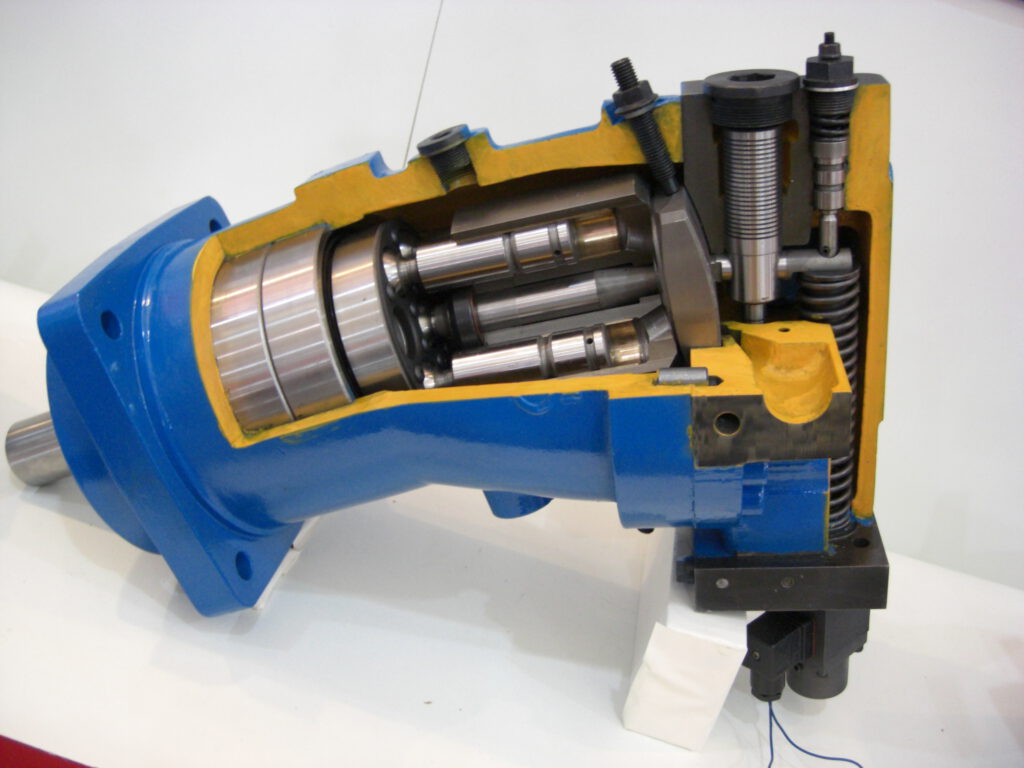

Характеристики: 35/40 см3/об

Номинальное давление: 175-210 бар

Максимальное давление: 350 бар

Конструкция насоса - аксиально-поршневой насос с наклонной осью, применяется в гидравлических системах с открытым или закрытым контуром.

| Size | HM5V35 | HM5V40 | |

| Maximum Displacement (cc/rev) | 35 | 40 | |

| Minimum Displacement (cc/rev) | Can be adjusted according to the requirements | ||

| Direction of rotation | Clockwise, Counter clockwise | ||

|

Rated speed (At maximum Displacement) |

Rate (rpm) | 3600 | 3500 |

| Maxinum (rpm) | 4000 | 3900 | |

|

Rated speed (At minimum Displacement) |

Rated (rpm) | 4650 | 4500 |

| Maxinum (rpm) | 5200 | 5050 | |

| Pressure | Rated (bar) | 210 | 175 |

| Maxinum (bar) | 415 | 350 | |

| Control Pressure | Minimum (bar) | 14 | |

| Maxinum (bar) | 69 | ||

| Shell Pressure | Rated (bar) | 2 | |

| Maxinum (bar) |

6 |

||

| Weight kg | 15.4 | ||

| Oil viscosity mm2/s | 7~1600, Best range: 12~80 | ||

| Oil temperature ℃ | -30~100,Best range: 10~80 | ||

| Oil cleanliness | ISO 4406 20/18/15 | ||

Преимущества:

- Конструкция с фланцами обеспечивает простоту разборки, высокую прочность и хорошую герметичность.

- Компактные размеры для удобства установки на колеса.

- Двухпозиционный регулируемый мотор, интегрированный серводвигатель и регулируемый поршень.

- Маслопроводы расположены на одной стороне для удобства монтажа и организации гидравлической системы.

- Высокий объемный КПД.

- Основан на зрелой технологии, обладает высокой надежностью.

Номинальное давление (бар): 210/3000

Пиковый расход (л/мин/галлон в минуту): 56/15 (Смотрите диаграмму производительности)

Гидравлический клапан снижения/сброса давления, прямого действия с внутренним пилотом и сливом внутренней камеры пружины. Тип запорного элемента - штоковый, картриджного исполнения. Предназначен для использования в качестве регулирующего устройства давления для вторичных контуров.

Спецификация: 10-32

Номинальное давление: 315 бар

Номинальный расход: 80-300 л/мин

Тип пилотного управления, опциональный интегрированный усилитель, двунаправленный B к A

Характеристики:

Диапазон: 6-32

Номинальное давление: 315 бар

Номинальный расход: 60-400 л/мин

Клапан сброса давления с пилотным или прямым управлением в сэндвич-конструкции.

Тип: гидравлический пилот

Диапазон выходного давления: 33,5-36,5 бар

Максимальное входное давление: 350 бар

Обеспечивает пилотное масло для гидравлического пропорционального управления пилотом.

Тип: RVEH2

Напряжение питания: 10-32 В

Электрический пульт управления пилотом с джойстиком.

Номинальное давление (бар/фунты на квадратный дюйм): 240/3500

Номинальный расход (л/мин/галлон в минуту):

-

0-38/0-10 (регулируемый расход с 3 портами)

0-34/0-9 (регулируемый расход с 2 портами)

Гидравлический клапан регулирования расхода, винтового типа, картриджного исполнения, регулируемый отверстием, компенсацией давления, управляемый вручную, с обходным каналом. Может использоваться в качестве регулятора расхода с приоритетом или как ограничительный регулятор расхода с 2-портовым режимом, когда обходной порт (порт 2) заблокирован.

Компания Runde занимает ведущие позиции на рынке гидравлического оборудования, в том числе в производстве гидрораспределителей. Мы применяем инновационные подходы и высокотехнологичное оборудование на всех этапах производства, чтобы наши гидрораспределители соответствовали самым высоким стандартам качества и надежности.

Процесс производства гидрораспределителей Runde:

Точное вытачивание золотников: Основой качественной работы гидрораспределителя является золотник, который отвечает за правильное направление потока рабочей жидкости. В компании Runde золотники вытачиваются на автоматических станках с ЧПУ, что обеспечивает их высокую точность и идеальную геометрию.

Применение литья под давлением: Корпуса наших гидрораспределителей изготавливаются методом литья под давлением, что позволяет получать изделия высокой прочности с отличными эксплуатационными характеристиками. Этот процесс также способствует повышению производительности и снижению стоимости производства.

Использование стендов для настройки и испытаний: Каждый гидрораспределитель проходит тщательную проверку на специализированных стендах. На этих стендах проводятся настройка и испытания гидрораспределителей, включая проверку на герметичность, пропускную способность и долговечность. Этап испытаний гарантирует, что все гидрораспределители, покидающие производство, будут работать безупречно в любых условиях эксплуатации.

Благодаря применению передовых технологий и строгому контролю качества на каждом этапе производства, компания Runde способна обеспечивать высокую надежность и долговечность своих гидрораспределителей. Мы постоянно совершенствуем наши технологии и производственные процессы, чтобы предложить нашим клиентам только лучшее гидравлическое оборудование.

Оборудование для испытания гидравлических распределителей предназначено для проверки их работоспособности, эффективности и надежности в условиях, максимально приближенных к реальным эксплуатационным. Гидравлические распределители играют важную роль в системах управления потоком рабочей жидкости в гидравлических системах, поэтому точность их работы критически важна для обеспечения общей производительности и безопасности системы.

Основные компоненты оборудования для испытаний:

Гидравлический насос: Обеспечивает необходимое давление в системе для проведения испытаний.

Резервуар для рабочей жидкости: Служит для хранения и подачи рабочей жидкости в систему.

Измерительное оборудование: Включает в себя манометры, датчики давления и расходомеры для контроля параметров системы во время испытаний.

Система управления: Компьютерная или ручная система управления, позволяющая настраивать и контролировать процесс испытаний, воспроизводить различные режимы работы распределителя.

Устройство для фиксации и подключения распределителя: Обеспечивает надежное соединение тестируемого распределителя с испытательным стендом.

Системы безопасности: Включают в себя различные защитные механизмы и предохранительные клапаны для предотвращения аварийных ситуаций во время испытаний.

Типы испытаний, проводимых на оборудовании:

Испытание на пропускную способность: Определяет, насколько эффективно распределитель может управлять потоком рабочей жидкости при различных давлениях.

Испытание на утечку: Проверяет герметичность внутренних каналов распределителя и его способность предотвращать нежелательные утечки.

Испытание на долговечность: Оценивает износостойкость распределителя и его компонентов при длительной эксплуатации.

Испытание на динамические характеристики: Изучает поведение распределителя при быстрых изменениях давления и потока, а также его отклик на управляющие сигналы.

Испытательное оборудование для гидравлических распределителей позволяет производителям и сервисным центрам гарантировать высокое качество своей продукции и услуг, а также способствует повышению безопасности и надежности гидравлических систем.

Гидравлические трубы являются неотъемлемой частью многих гидравлических систем, перенося рабочую жидкость под давлением от одного компонента системы к другому. Их разнообразие позволяет подобрать оптимальное решение для конкретного применения, исходя из требований к давлению, совместимости с рабочей средой и условиям эксплуатации.

Типы гидравлических труб по материалу изготовления:

- Стальные: Одни из самых распространенных, используются для систем с высоким давлением благодаря своей прочности и устойчивости к износу.

- Нержавеющая сталь: Применяются в условиях агрессивных сред и там, где требуется устойчивость к коррозии.

- Медные: Часто используются в низкодавленных системах и там, где важна гибкость и устойчивость к коррозии.

- Алюминиевые: Легкие и коррозионно-стойкие, подходят для определенных видов транспортных и промышленных применений.

Типы покрытий:

- Цинкование: Предотвращает коррозию, увеличивает срок службы трубы.

- Покрытие из нержавеющей стали: Обеспечивает улучшенную защиту от коррозии, особенно в агрессивных средах.

- Пластиковое покрытие: Защищает трубу от механических повреждений и коррозии, может использоваться для цветовой маркировки.

- Анодирование (для алюминиевых труб): Увеличивает коррозионную стойкость и износостойкость поверхности.

Размеры:

Гидравлические трубы могут варьироваться по диаметру, толщине стенки и длине. Стандартные размеры обычно указываются в миллиметрах или дюймах и могут включать:

-

Внешний диаметр (от маленьких, например, 6 мм, до больших, например, 50 мм и более).

Толщину стенки (обычно выбирают исходя из необходимого соотношения прочности к давлению).

Длина может быть стандартной или нарезаться под заказ.

Заключение:

Выбор гидравлической трубы зависит от множества факторов, включая тип системы, условия эксплуатации, требования к давлению и химическую совместимость. Правильный выбор материала, типа покрытия и размеров обеспечивает долговечность и надежность гидравлической системы.

В мире промышленной гидравлики, где точность, надежность и совместимость компонентов играют ключевую роль, компания Runde занимает заслуженное место среди ведущих производителей. Опираясь на многолетний опыт и последовательное соблюдение международных стандартов качества, Runde предлагает широкий ассортимент гидравлических компонентов, включая распределители, насосы, фиттинги и гидростанции. Продукция компании разрабатывается таким образом, чтобы обеспечить полную взаимозаменяемость с оборудованием ведущих мировых брендов, что делает Runde идеальным выбором для комплексного обслуживания и ремонта гидравлических систем.

.jpg)

.png)

.jpg)