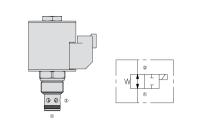

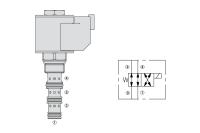

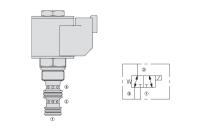

Номинальное давление: 240 бар (3500 psi)

Максимальный расход: 22,7 л/мин (6 гал/мин)

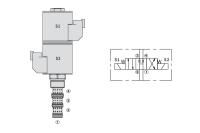

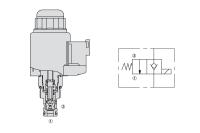

Гидравлический картриджный клапан, управляемый с помощью соленоида, 4-ходовой, 3-позиционный, прямого действия, со спул-типом, с открытым центром, с резьбовым подключением.

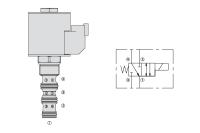

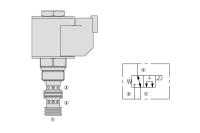

Номинальное давление (бар/psi): 207

Максимальный расход (л/мин/гал/мин): 11,4 (см. диаграмму характеристик)

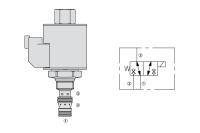

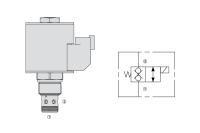

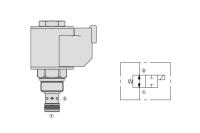

Соленоидный гидравлический картриджный клапан двухпозиционный, трехходовой, двунаправленного блокирования, винтового типа. Разработан для минимизации утечки в приложениях с удержанием нагрузки.

Номинальное давление: 345 бар (5000 psi)

Максимальный расход: 15,1 л/мин (4 gpm) (см. диаграмму производительности)

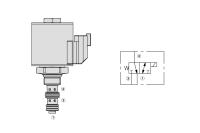

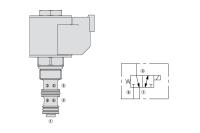

Электромагнитный клапан, 3-позиционный, 2-ходовой, прямого действия, со спусковым механизмом, винтового типа, для гидравлического направляющего клапана, предназначенного для работы на высоком давлении до 345 бар (5000 psi).

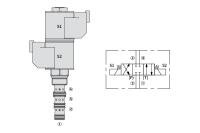

Номинальное давление (бар/фунт на квадратный дюйм): 207/3000

Максимальный поток (л/мин/гал/мин): Подача на порту ①: 18,9/5, Подача на порту ②: 22,7/6

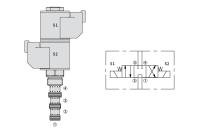

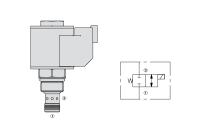

Это гидравлический картриджный клапан, управляемый соленоидом, двухпозиционный, нормально открытый, непосредственного действия, типа штока, винтового типа, предназначенный для использования в качестве двунаправленного блокирующего клапана.

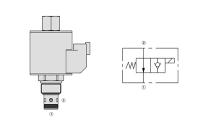

Номинальное давление: 207 бар (3000 фунтов на квадратный дюйм)

Максимальный расход: 23 л/мин (6 галлонов в минуту)

Гидравлический клапан карманного типа, управляемый соленоидом, 4-путевой, 2-положенный, прямого действия, с штоковым типом перемычки и винтовым креплением.

Рабочее давление: 207 бар

Максимальный расход: 11,4 л/мин (3 гал/мин)

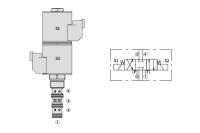

Гидравлический клапан на винтовом каркасе, соленоидного типа, 4-х ходовой, 3-х положений, с прямым действием, спульного типа, с закрытым центром.

Номинальное давление (бар/фунты на квадратный дюйм): 207/3000

Максимальный расход (л/мин/галлон в минуту): 22.7/6 (См. диаграмму производительности)

Соленоидный клапан с 4 ходами, 2 положениями, прямого действия, типа шпульного винта, с возможностью установки в гидравлический картридж.

Рабочее давление (бар/psi): 207/3000

Максимальный расход (л/мин, гал/мин): 68,1/18 (см. график производительности)

Гидравлический клапан, управляемый соленоидом, двухходовой, пилотируемый, с клювовидным элементом, нормально открытый, винтового типа, для низкой утечки в приложениях с удержанием нагрузки.

Рабочее давление (бар/psi) 207/3000

Максимальный расход (л/мин/гал/мин) См. график производительности

Соленоидный, 4-ходовой, 2-позиционный, прямого действия клапан с катушкой, винтового типа, для гидравлической установки.

Номинальное давление (бар/фунт на квадратный дюйм): 240/3500

Пиковый расход (л/мин): 75.7

Гидравлический клапан соленоидного управления, 2-положения, нормально закрытый, внутренне пилотируемый, клапан типа затвора с двухсторонней блокировкой, винтового типа для гидравлических картриджей, разработанный для минимального утечки в приложениях для удержания нагрузки.

Рабочее давление: 207 бар

Максимальный расход: 11,4 л/мин (3 гал/мин)

Гидравлический картриджный клапан с электромагнитным управлением, 4-путевым, 3-положительным, прямого действия, со шпульной конструкцией, винтового типа.

Номинальное давление: 207/3000

Пиковый расход (л/мин/гал/мин) - см. диаграмму производительности

Соленоидный трехходовый клапан прямого действия, типа спула, для винтовой гидравлической картриджной установки

Номинальное давление: 207 бар (3000 фунтов на квадратный дюйм)

Максимальный расход: 11.4 л/мин (3 галлона в минуту)

Гидравлический клапан соленоидного типа, 4-ходовой, 3-положенческий, непосредственного действия, с шпульной конструкцией, тандемного центра, винтового типа.

Номинальное давление (бар/пси): 207/3000

Пиковый расход (л/мин/гал/мин): 11.4/3 (См. диаграмму характеристик)

Гидравлический направляющий клапан с электромагнитным управлением, 2-позиционный, 3-портовый, непосредственного действия, с поршневым затвором, винтового типа.

Номинальное давление (бар/psi): 207/3000

Максимальный расход (л/мин/гал/мин): 9.5/2.5

Соленоидный направляющий клапан 30SD08-25 - это двухходовой клапан, который обычно находится в открытом положении и управляется соленоидом. Он имеет прямое действие и оснащен штоком для управления потоком гидравлической жидкости. Клапан предназначен для использования в низкопоточных цепях и служит для блокирования потока в обоих направлениях.

Номинальное давление: 345 бар

Максимальный расход: 11 л/мин (3 гал/мин)

Гидравлический картриджный клапан соленоидного управления, 4-х ходовой, 2-х положений, непосредственного действия типа шпульки, винтового крепления, предназначен для работы при высоком давлении до 345 бар (5000 psi).

Номинальное давление: 207 бар

Максимальный расход: 11,4 л/мин (3 гал/мин)

Соленоидный направляющий клапан 30SD08-30 - это трехпозиционный соленоидный клапан прямого действия, типа шпульки, предназначенный для гидравлических систем.

Номинальное давление (бар/пси): 207/3000

Максимальный расход (л/мин/гал/мин): 17/4.5

Соленоидный направляющий клапан, двухпозиционный, обычно закрытый, прямого действия, с шпульной конструкцией и винтовым креплением, предназначенный для работы в качестве двунаправленного блокирующего клапана в низкопоточных контурах.

Номинальное давление (бар / psi): 350 / 5000

Пиковый расход (л/мин / гал/мин): 40 / 10

Высокое давление, 2-позиционный, нормально открытый, пилотируемый клапан с клапаном типа шара

Номинальное давление: 240 бар

Максимальный расход: 23 л/мин (3 гал/мин)

Соленоидный, 4-х путевой, 3-х положенчный, прямого действия, с пружиной, способ закрытия, винтового типа, картриджный гидравлический клапан.

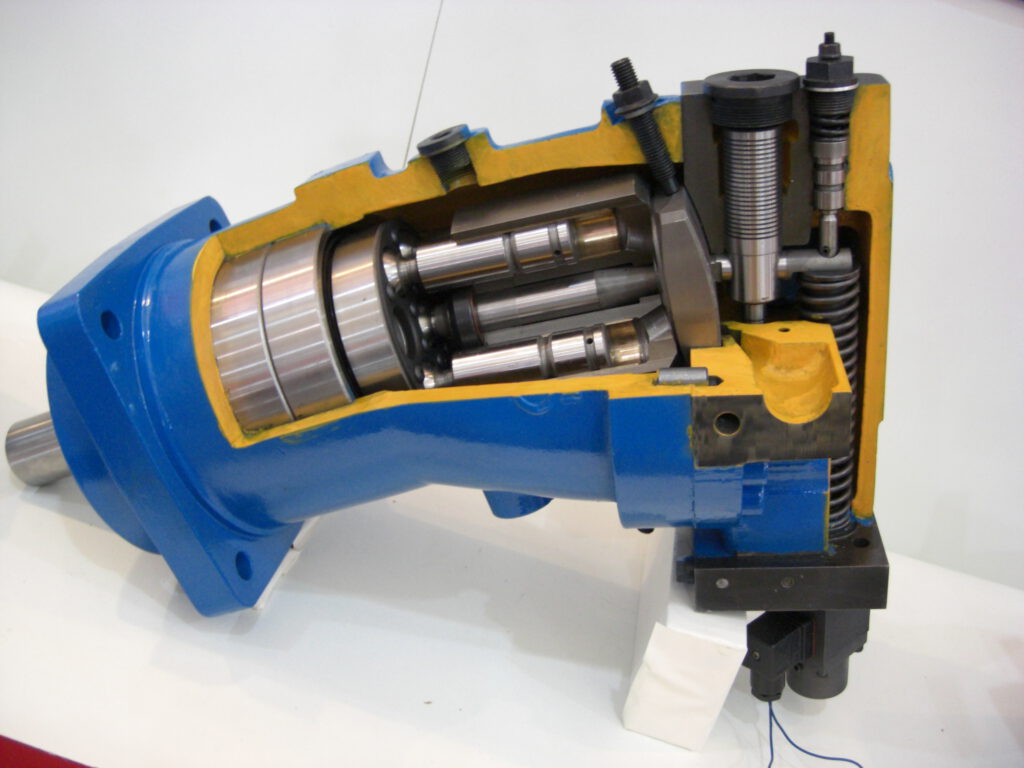

Компания Runde занимает ведущие позиции на рынке гидравлического оборудования, в том числе в производстве гидрораспределителей. Мы применяем инновационные подходы и высокотехнологичное оборудование на всех этапах производства, чтобы наши гидрораспределители соответствовали самым высоким стандартам качества и надежности.

Процесс производства гидрораспределителей Runde:

Точное вытачивание золотников: Основой качественной работы гидрораспределителя является золотник, который отвечает за правильное направление потока рабочей жидкости. В компании Runde золотники вытачиваются на автоматических станках с ЧПУ, что обеспечивает их высокую точность и идеальную геометрию.

Применение литья под давлением: Корпуса наших гидрораспределителей изготавливаются методом литья под давлением, что позволяет получать изделия высокой прочности с отличными эксплуатационными характеристиками. Этот процесс также способствует повышению производительности и снижению стоимости производства.

Использование стендов для настройки и испытаний: Каждый гидрораспределитель проходит тщательную проверку на специализированных стендах. На этих стендах проводятся настройка и испытания гидрораспределителей, включая проверку на герметичность, пропускную способность и долговечность. Этап испытаний гарантирует, что все гидрораспределители, покидающие производство, будут работать безупречно в любых условиях эксплуатации.

Благодаря применению передовых технологий и строгому контролю качества на каждом этапе производства, компания Runde способна обеспечивать высокую надежность и долговечность своих гидрораспределителей. Мы постоянно совершенствуем наши технологии и производственные процессы, чтобы предложить нашим клиентам только лучшее гидравлическое оборудование.

Оборудование для испытания гидравлических распределителей предназначено для проверки их работоспособности, эффективности и надежности в условиях, максимально приближенных к реальным эксплуатационным. Гидравлические распределители играют важную роль в системах управления потоком рабочей жидкости в гидравлических системах, поэтому точность их работы критически важна для обеспечения общей производительности и безопасности системы.

Основные компоненты оборудования для испытаний:

Гидравлический насос: Обеспечивает необходимое давление в системе для проведения испытаний.

Резервуар для рабочей жидкости: Служит для хранения и подачи рабочей жидкости в систему.

Измерительное оборудование: Включает в себя манометры, датчики давления и расходомеры для контроля параметров системы во время испытаний.

Система управления: Компьютерная или ручная система управления, позволяющая настраивать и контролировать процесс испытаний, воспроизводить различные режимы работы распределителя.

Устройство для фиксации и подключения распределителя: Обеспечивает надежное соединение тестируемого распределителя с испытательным стендом.

Системы безопасности: Включают в себя различные защитные механизмы и предохранительные клапаны для предотвращения аварийных ситуаций во время испытаний.

Типы испытаний, проводимых на оборудовании:

Испытание на пропускную способность: Определяет, насколько эффективно распределитель может управлять потоком рабочей жидкости при различных давлениях.

Испытание на утечку: Проверяет герметичность внутренних каналов распределителя и его способность предотвращать нежелательные утечки.

Испытание на долговечность: Оценивает износостойкость распределителя и его компонентов при длительной эксплуатации.

Испытание на динамические характеристики: Изучает поведение распределителя при быстрых изменениях давления и потока, а также его отклик на управляющие сигналы.

Испытательное оборудование для гидравлических распределителей позволяет производителям и сервисным центрам гарантировать высокое качество своей продукции и услуг, а также способствует повышению безопасности и надежности гидравлических систем.

Гидравлические трубы являются неотъемлемой частью многих гидравлических систем, перенося рабочую жидкость под давлением от одного компонента системы к другому. Их разнообразие позволяет подобрать оптимальное решение для конкретного применения, исходя из требований к давлению, совместимости с рабочей средой и условиям эксплуатации.

Типы гидравлических труб по материалу изготовления:

- Стальные: Одни из самых распространенных, используются для систем с высоким давлением благодаря своей прочности и устойчивости к износу.

- Нержавеющая сталь: Применяются в условиях агрессивных сред и там, где требуется устойчивость к коррозии.

- Медные: Часто используются в низкодавленных системах и там, где важна гибкость и устойчивость к коррозии.

- Алюминиевые: Легкие и коррозионно-стойкие, подходят для определенных видов транспортных и промышленных применений.

Типы покрытий:

- Цинкование: Предотвращает коррозию, увеличивает срок службы трубы.

- Покрытие из нержавеющей стали: Обеспечивает улучшенную защиту от коррозии, особенно в агрессивных средах.

- Пластиковое покрытие: Защищает трубу от механических повреждений и коррозии, может использоваться для цветовой маркировки.

- Анодирование (для алюминиевых труб): Увеличивает коррозионную стойкость и износостойкость поверхности.

Размеры:

Гидравлические трубы могут варьироваться по диаметру, толщине стенки и длине. Стандартные размеры обычно указываются в миллиметрах или дюймах и могут включать:

-

Внешний диаметр (от маленьких, например, 6 мм, до больших, например, 50 мм и более).

Толщину стенки (обычно выбирают исходя из необходимого соотношения прочности к давлению).

Длина может быть стандартной или нарезаться под заказ.

Заключение:

Выбор гидравлической трубы зависит от множества факторов, включая тип системы, условия эксплуатации, требования к давлению и химическую совместимость. Правильный выбор материала, типа покрытия и размеров обеспечивает долговечность и надежность гидравлической системы.

В мире промышленной гидравлики, где точность, надежность и совместимость компонентов играют ключевую роль, компания Runde занимает заслуженное место среди ведущих производителей. Опираясь на многолетний опыт и последовательное соблюдение международных стандартов качества, Runde предлагает широкий ассортимент гидравлических компонентов, включая распределители, насосы, фиттинги и гидростанции. Продукция компании разрабатывается таким образом, чтобы обеспечить полную взаимозаменяемость с оборудованием ведущих мировых брендов, что делает Runde идеальным выбором для комплексного обслуживания и ремонта гидравлических систем.

.jpg)